在许多工厂,这些问题每天都在发生……

20%以上的刀具寿命,传统方法设置被浪费!

30%的机加工质量问题由于刀具异常磨损,崩刃,断刀问题 所导致!

70%的撞刀由于刀具崩刃或者非正常磨损无法监控导致!

90%的机床撞击是刀具折断造成!

100%以上的刀具加工过程缺乏有效监控和预测!

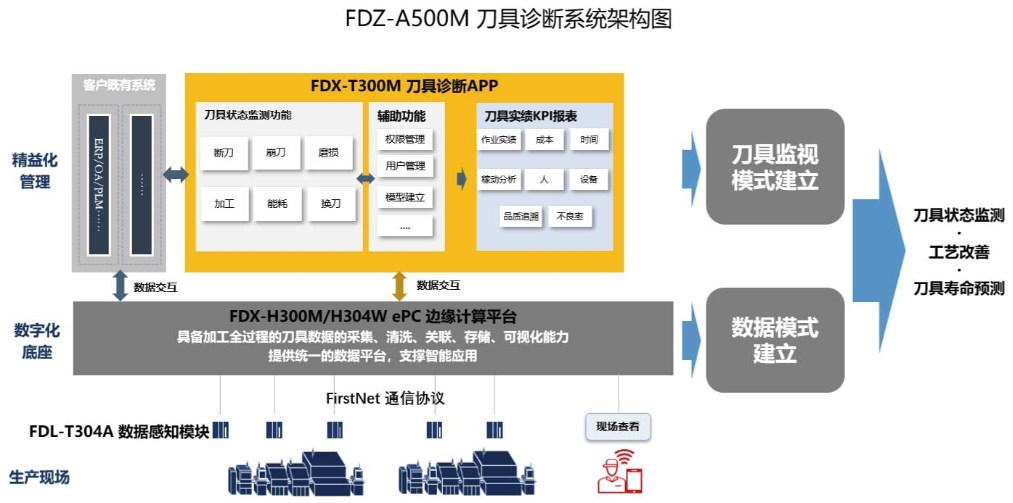

加工异常在线检测,保证产品质量

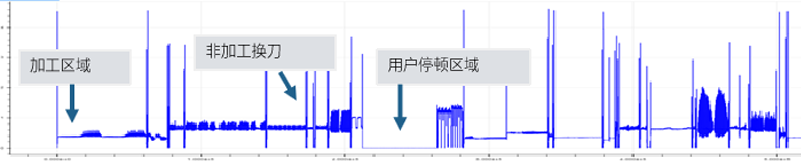

通过可视化界面能够及时发现崩刀等异常情况并报警,充分掌握换刀节点,提高刀具利用率。

通过科学合理的算法预测刀具寿命,减少刀具浪费,降低换刀频率,停机时间大幅缩短。

分析不同厂家刀具的平均使用寿命次数以及和加工工序的关联性,为工艺改进提供依据。

纳秒级多通道实时通信

搭载双操作系统

实时/超大量的数据储存和数据分析能力

搭载时间敏感技术(TSN)

纳秒级通信

可自定义通信数据架构

兼容多种协议

加工状态监测

刀具寿命预测

异常状态监测(断刀、崩刃等)

刀具管理与分析

品质追溯分析

首席科学家

上海交大/日本硕博

三菱电机研发部门负责人

竜正城博士是三菱电机唯一华裔高管,是全球已知范围内唯一参加数控系统核心技术开发的华人。

参与过马扎克等知名数控机床厂家系统研发,领导完成如M6,M7,M8系列数控系统产品规划和开发,是三菱NC在中国事业发展的创立人,建立三菱数控在中国的研发体CDC。

获得4项国际专利,2个相关奖项,在日本及国际的刊物都有发表过内容。

GOMI的产品愿景是简单、精确、稳定。通过实时、稳定的加工数据传递,赋能工厂解决生产过程遇到不可控的断刀、崩刃、次品率居高不下、稼动率低、产出质量不稳定。

SOLUTION

能应对新旧,几乎国内外所有的数控机床和数控系统

仅需加装安装电流,功率传感器,不改变原机床各类配线

加工波形分辨精度可达0.1S,误差12MS以内,有效信号分辨率可达1/1000

无需改变任何加工程序或改造PLC等特殊处理,可对应所有数控系统

可应对超精加工等微小信号,覆盖加工中心、钻攻机、车床、磨床各类数控机床

丰富且人性化UI设计,加工现场和办公室皆监控状态,操作和管理

通过严格品质检测,保障工厂复杂电磁环境下稳定工作,系统数据备份/复原

| 对比内容 | 国外知名品牌产品 | 国内品牌产品 | GOMI |

|---|---|---|---|

| 使用范围 | 仅应对部分数控系统 | 仅应对部分数控系统 | 不挑数控系统和数控机床 |

| 安装简便性 | 明显复杂,配线施工比较复杂 | 比较简单硬件通过一根导轨全部连接 | 相较于前两家,安装用时最少 |

| 硬件 | 1拖1机床取电 | 1拖1机床取电 | 1拖1 OR 1拖4独立配备总电源开关 |

| 监测信号 | 振动信号 | 电流信号 | 电流信号 |

| 功能 | 功能很丰富 | 功能较少,评价不是很好用 | 目前只开发了最有需求的几项功能 (监控、报警、停机、寿命预测) |

| 精度 | 有过误报、漏报 | 用户使用较少 | 目前只开发了最有需求的几项功能 (监控、报警、停机、寿命预测) |

| 性能 | 配置高 | 配置一般(无风扇) | 配置较高 |

| UI画画 | 简易的工业交互界面友好性较差,比较难上手 | 设计风格不统一操作逻辑不连续 | 相较而言最美观统一 网页交互形式,适合各类人群操作 |

| 价格 | 最贵 | 中等价格 | 性价比最高 |

GOMI诊断系统的应用案例以及用于全自动化线上的品质监控

| 机种 | 数控系统 | 加工过程 | 产品类型 | 痛点 | 采用GOMI结果 |

|---|---|---|---|---|---|

| 加工中心 | 西门子 | 钻孔+铰孔 | 刹车钳 | 粗糙度超标,返修率高25% | 刀具成本节省32%,返修率降低到 0.1%,降低人工辅助时间 |

| 磨床 | 西门子 | 磨削-开刃口槽 | 硬质合金铣刀制造 | 棒料折断 | 无棒料折断,每年每台机床节省 8万RMB |

| 钻攻中心 | FANUC | 钻孔+攻丝 | 法兰盘 | 丝锥折断造成废品 | 无丝锥折断现象,保证产品质量 |

| 加工中心 | 三菱 | 粗精铣削 | 医药模具 | 余量不稳定,精铣刀寿命低,易断 | 余量稳定-刀具寿命提高26%,无断刀 |

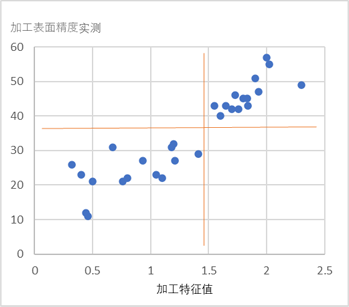

捕捉刀具微妙的变化、特征值量化计算

成本降低

品质保障

自动化产线

工业互联/工业云

移动端平板电脑